磨细砖粉作为替代矿物掺合料的性能研究

磨细砖粉作为替代矿物掺合料的性能研究

李潜

当下随着我国城镇化进程的迅猛发展,城市内及农村的大量老旧房屋被拆除,由此产生的建筑垃圾空前增加,大量的建筑垃圾需要占用大量空地存放,污染环境,浪费耕地,已成为城市一大公害。与此同时,在城市新建过程中所需的水泥、砂石等建筑材料则需要大量开采粘土、石灰石等自然资源,不但消耗能源,而且极大地破坏了绿色植被,引发了水土流失,严重地破坏了生态环境,长此以往必定与国家建设两型社会的初衷相悖,故加大针对建筑废弃物的资源化二次利用势在必行[1,2]。

目前针对粘土砖等废弃物的二次利用通常将其破碎后作为骨料使用,然而在其破碎成为骨料的同时也伴随产生了大量的粉体物质,这部分细粉料若不加以利用,势必造成二次污染。该文通过对废弃粘土砖块进行破碎磨细,将其当做混凝土掺合料掺入混凝土中,研究其应用与混凝土中的各项性能影响,以期探明其回收再利用的可行性。

1试验

1.1 原材料性能检测

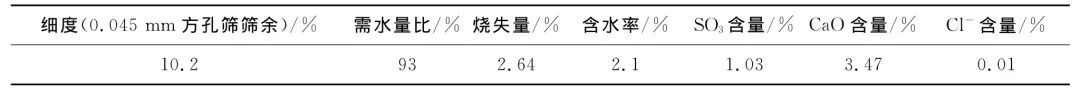

1)水泥:亚东P.O 42.5水泥,比表面积361 m2/kg,28 d抗压强度52.3 MPa;2)矿粉:武新S95级,流动度比100%,7 d活性77%,28 d活性100%;3)粉煤灰:阳逻电厂Ⅱ级粉煤灰,细度18%,需水量比102%;4)砖粉:比表面积305 m2/kg;5)河砂:细度模数3.1,含泥量2.1%;6)碎石:5~25 mm连续级配;7)外加剂:苏博聚羧酸减水剂,含固量19%。

1.2 磨细砖粉活性试验

通过胶砂试验就磨细砖粉取代粉煤灰作为矿物掺合料的活性情况进行研究。

由上述试验结果可知,在取代率为10%、20%情况下,砖粉与粉煤灰28 d活性基本相同,而在取代率超过30%情况下,磨细砖粉水化活性远不及粉煤灰。由此可知,砖粉与石灰石粉类似,作为矿物掺合料使用主要通过微集料填充效应改善硬化浆体间的致密状况,而自身并无明显的二次水化反应,故在砖粉掺量较低的情况下(低于20%),作为矿物掺合料使用,且有较好的填充效果,然而掺量超过30%后,胶凝材料的减少导致硬化浆体中出现大量薄弱区间,严重影响强度。

表1 活性试验结果

2磨细砖粉应用于混凝土中的性能影响

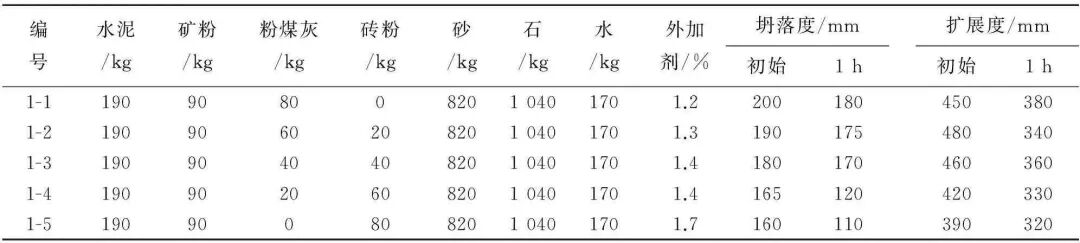

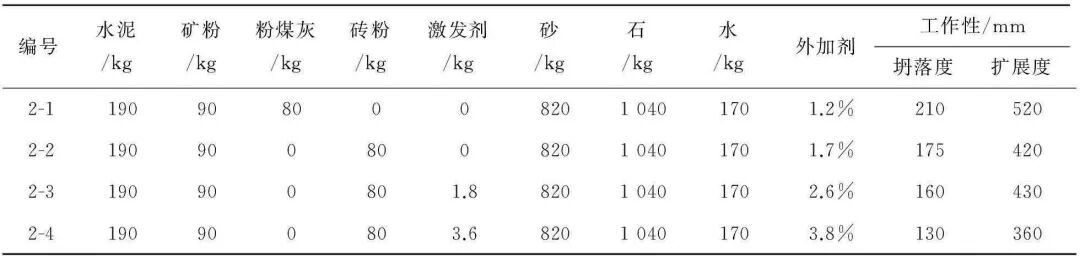

在混凝土试验中,用磨细砖粉替代粉煤灰,通过调整磨细砖粉的掺量,以探明砖粉在混凝土中利用磨细砖粉取代粉煤灰的可行性及最佳掺量情况[3]。

表2 试验配合比

由表2中混凝土工作性能结果可知,随着砖粉掺量的提高,外加剂掺量需大幅提高才能满足混凝土出机状态,在配合比1-3中,当砖粉取代粉煤灰超过50%后,混凝土坍落度损失情况大幅提高,而在配合比1-5中,砖粉完全取代粉煤灰,且掺量达到胶凝材料总量的22.2%后,混凝土保水性大幅降低,静置后泌水严重,故实际应用中需严格控制砖粉取代率[4]。

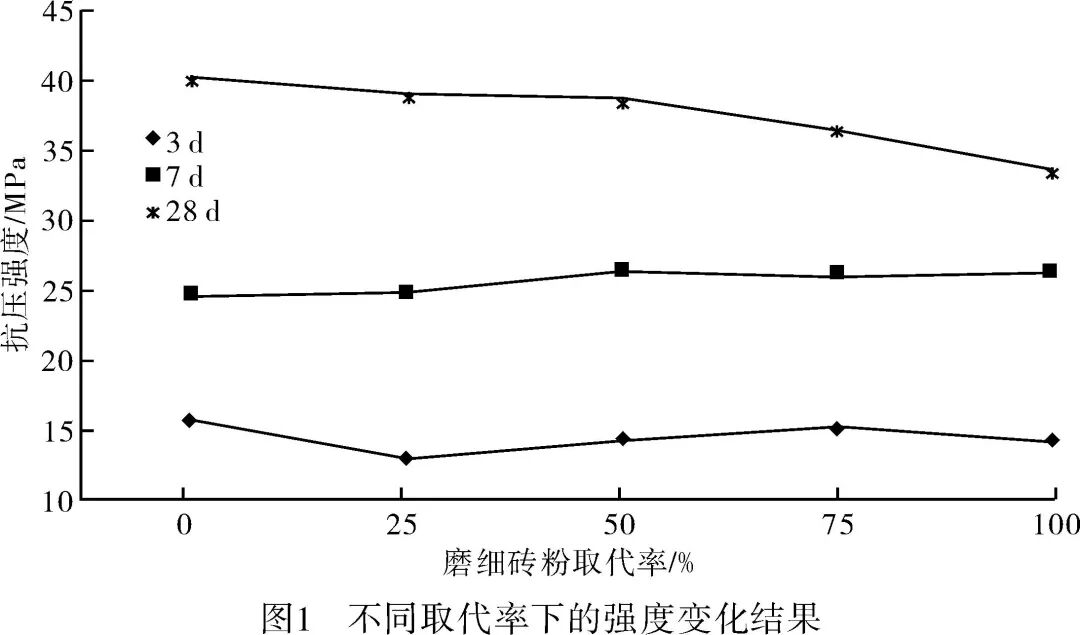

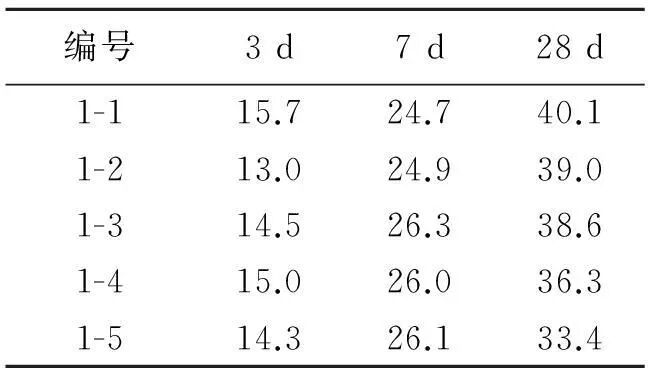

由表3中混凝土力学性能结果可知,随着磨细砖粉取代率的提高对于混凝土3 d、7 d强度并未明显影响,而配合比1-3中,当取代率提高至50%时,28 d强度衰减率呈现出提高的趋势,当磨细砖粉完全取代粉煤灰情况下,混凝土强度较基准组降低16.7%[5]。

表3 强度结果 /MPa

3激发剂对于砖粉水化活性改善研究

为验证磨细砖粉是否具有二次水化反应,实验拟采用NaOH作为激发剂对于砖粉的潜在水化活性进行激发[6]。

表4 激发剂对于磨细砖粉的性能影响

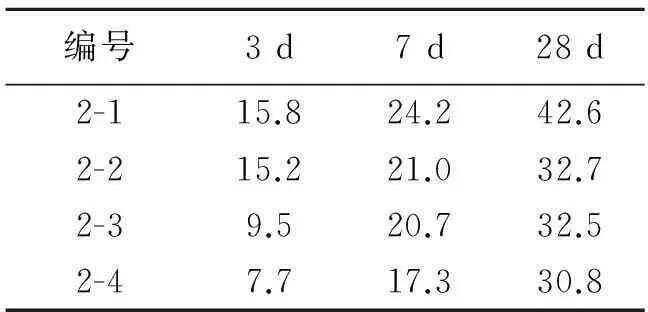

由表4、表5中试验结果可知,对比配合比2-2与2-3,在掺入激发剂后,混凝土外加剂掺量明显提高,而28 d强度并未有提高,当配合比2-4中,激发剂掺量提高至3.6 kg后,外加剂掺量进一步提高,混凝土28 d强度反而有所降低。激发剂对于磨细砖粉混凝土强度并未改善作用,由此进一步表明,磨细砖粉作为掺合料主要提供硬化浆体间的填充作用,并未表现出明显的二次水化反应特征。

表5 强度结果 /MPa

4结论

a.当砖粉取代粉煤灰率不超过20%时,对胶砂强度影响不大,当砖粉取代粉煤灰超过30%时,对胶砂强度影响明显。

b.混凝土中外加剂的掺量随着砖粉取代粉煤灰的比例上升而上升,同时混凝土和易性随着砖粉掺量的提高而逐渐降低。

c.砖粉取代粉煤灰后对混凝土的早期强度影响不大,但对混凝土的28 d强度影响显著,其强度随着砖粉取代粉煤灰比例的上升而下降。

d.NaOH作为激发剂对磨细砖粉的强度增长并无促进作用,磨细砖粉作为矿物掺合料使用的主要贡献为微集料填充效应。