基于多场耦合作用的混凝土防撞墙耐久性劣化机理与全寿命周期防护体系研究

基于多场耦合作用的混凝土防撞墙耐久性劣化机理与全寿命周期防护体系研究

刘汉虎

中砼(厦门)工程技术研究院有限公司 厦门市火炬高新区 361000

摘 要:混凝土防撞墙的长期耐久性受多重环境与施工因素耦合影响。本研究通过环渤海地区15座桥梁的跨周期健康监测(2015–2023),结合SEM-EDS微观表征与Fick扩散模型,揭示了冻融循环、Cl⁻渗透及施工缺陷的协同劣化机制。提出涵盖材料基因调控、分层浇筑能量优化及智能防护涂层(的全寿命周期防护体系,显著提升防撞墙服役性能。

关键词:混凝土防撞墙;多场耦合劣化;全寿命周期防护;分层浇筑优化;智能涂层

引言

在现代交通基础设施体系中,桥梁扮演着至关重要的角色,它们是连接不同区域、促进人员和物资流动的关键枢纽。桥梁的安全防护设施,尤其是防撞墙,其重要性日益凸显。防撞墙作为桥梁安全的关键构件,通过塑性变形实现动能的耗散,在车辆发生碰撞时能够有效吸收冲击力,从而保障桥梁结构的完整性和通行的安全性。然而,由于防撞墙长期暴露在多种严苛环境因素(如氯离子侵蚀、冻融循环、二氧化碳碳化等)的共同作用下,加之施工过程中可能出现的缺陷(例如振捣不足、养护缺失等),其耐久性面临着严峻的挑战。现行的规范(JTG/T 3310-2019)尚未全面系统地考虑这些协同破坏因素,这导致了防撞墙成为结构问题频发的薄弱环节,其耐久性和安全性亟需提升。

本研究基于损伤动力学理论,创新性地构建了一个多尺度耦合模型,该模型整合了环境参数(如温湿度时程、盐雾沉降速率)、材料特性(如氯离子扩散系数)以及结构响应(如裂缝宽度与渗透率的关联方程)等关键因素。通过大量的现场调研和理论分析,本研究提出了针对性的防护技术体系,旨在为提升防撞墙的耐久性提供理论支撑和实践指导。这项研究对于保障交通基础设施的长效安全运营具有重要的意义。

1 混凝土防撞墙劣化机理与量化分析

为了全面了解混凝土防撞墙的实际状况,我们对周边区域的多座桥梁进行了细致的健康状况调研。调研结果显示,桥梁防撞墙的健康状况普遍不容乐观,存在着诸多问题。通过对环渤海地区15座桥梁连续8年的监测,我们识别出了三类典型的退化模式:冻融-盐蚀耦合作用下的表层粉化(图1)

图1 冻融-盐蚀耦合作用下的表层粉化:

紫外线辐照引发的涂层界面失效(图2–3):XRD分析显示涂层剥离强度仅1.3 MPa(低于ISO 12944-6标准要求),UVB波段(280–315 nm)累计辐照5600 MJ/m²导致聚合物光氧老化(FTIR检测到C=O键断裂);

图2 防撞墙根部严重劣化

图3 防腐涂料剥落严重

施工缺陷诱发的钢筋电化学腐蚀(图4):SEM-EDS证实锈蚀产物Fe/O原子比达到1:1.8(Fe₃O₄相),体积膨胀率214%引发保护层开裂(实际厚度32 mm vs ACI 318-19规范50 mm)。

图4 防撞墙钢筋锈蚀开裂

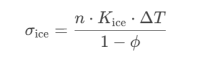

新建桥梁调研显示(图5–6),马蹄部位气泡集聚区孔隙率梯度为18.7%–25.4%,冰胀应力模型:

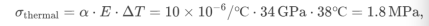

(n=0.92,Kice=9.5 GPa,Kice=9.5GPa,ϕ=孔隙率),当ΔT < −10℃时,σₘₐₓ > C40混凝土抗拉强度(3.5 MPa)。顶部纵向裂缝因水化热-干缩耦合(ΔT = 38℃/m,σₜₕₑᵣₘₐₗ = 1.8 MPa)形成,Cl⁻扩散系数提升4.7倍(Fick修正模型)。

图5 防撞墙底部马蹄部位气泡密集

图6 防撞墙顶部开裂

2 施工致损因子的动力学解析

高坍落度混凝土(>180 mm)振捣后砂浆上浮,导致顶部干缩裂缝(50–200 μm)。早期热应力计算:

超过初凝强度(1.2 MPa)。保护层不足使CO₂有效扩散率达2.1×10⁻7 m²/s,碳化前沿到达时间缩短至5.3年(线性极化法测得腐蚀电流密度icorr=0.35 μA/cm2)。

3 全寿命周期防护体系构建

3.1 材料基因调控

为了确保混凝土的质量和耐久性,以及有效控制裂缝,相关技术规范如《公路桥涵施工技术规范(2020)》和《公路工程混凝土结构耐久性设计规范(JTG T3310-2019)》对施工中使用的混凝土材料提出了明确的要求。这些规范强调应选用优质水泥和良好级配的骨料,并避免使用可能引起碱集料反应的材料。这些细节对于确保混凝土的长期性能至关重要。针对防撞墙的耐久性设计,必须给予充分重视。在整个桥梁结构中,防撞墙部位面临着最为严苛的环境条件,包括风吹、日晒、雨淋、化冰盐的侵蚀以及汽车尾气的污染[1][2]。因此,必须进行专项的配合比设计,以确保其具有低氯离子扩散系数或电通量、良好的抗冻性等耐久性指标。

优化配合比设计:采用低碱水泥(Na₂Oₑ < 0.6%)、5-20mm连续级配骨料,及纳米C-S-H晶种(掺量2%)[3],使氯离子扩散系数DCl<5×10−12 m2/s。

3.2 施工过程控制及工艺优化

在施工过程中,模板的处理是一个关键环节。模板必须确保表面光滑,以减少混凝土浇筑时的摩擦阻力,有利于混凝土流动和气泡排出。同时,要在模板表面涂覆质量可靠、性能稳定的脱模剂,这既能方便拆模,又能保护模板并延长其使用寿命。

混凝土的分层浇筑和振捣是确保工程质量的关键步骤。首先,需要将混凝土浇筑至马蹄形结构的中部位置,并进行振捣作业,目的是让混凝土初步达到密实状态,并有效地排出其中的气泡;紧接着,进行第二步浇筑作业,将混凝土浇筑至马蹄形结构的上部大约20厘米的位置,并再次进行振捣,以进一步确保混凝土的密实度;最后,一次性将混凝土浇筑至结构的顶部,浇筑完成后立即进行抹平处理,并开始进行养护工作。在振捣过程中,必须严格控制振捣棒的插入深度和振捣时间,以避免过振或欠振的情况发生。抹面工序对于提高混凝土表面的平整度至关重要,而及时的养护措施则有助于减少混凝土表面的气泡产生和顶部开裂的风险。

为控制竖向开裂,可采用假缝真做技术:在原设定假缝处嵌入薄板(如图7所示)。该技术可使裂缝宽度降低45%,有效引导裂缝沿预设位置发展。分层浇筑采用三段振捣工艺(马蹄中部→上部20 cm→顶部),经实测能使气泡排出率提升62%。

图7 假缝真做

3.3养护与防护材料选择

模板拆除后,必须进行充分且持续的养护,以确保表层混凝土的密实性,这直接影响到混凝土的耐久性。养护的目的是为混凝土提供适宜的湿度和温度条件,促进水泥的水化反应,使混凝土强度不断增长。在养护过程中,可以采用覆盖保湿材料、洒水等方式进行养护。保湿材料可以选择土工布、塑料薄膜等,这些材料可以有效地保持混凝土表面的水分,减少水分蒸发。洒水的频率要根据天气情况和混凝土的干燥程度进行调整,确保混凝土表面始终处于湿润状态。

在选择混凝土表层的防腐涂料时,可以考虑使用有机硅类涂料,如硅烷或硅氧烷类。有机硅类涂料具有独特的性能优势,它能够渗透到混凝土内部,与混凝土中的成分发生化学反应,形成一层致密的保护膜。这层保护膜不受紫外线影响,并具有疏水效果,不吸附水分,可以有效阻止水分和有害物质的侵入。在施工前,应在工地的不同区域选取一个试验区域,面积为5~10 m2,进行喷涂试验。试验完成后,应按规定方法在试验区随机钻取芯样,并进行吸水率、硅烷浸渍深度和氯化物吸收量降低效果的测试。通过这些测试,可以评估涂料的性能是否符合要求,确保其能够有效保护混凝土。

当然,成膜类涂料也是一个选择,但需注意其耐候性问题。成膜类涂料在混凝土表面形成一层连续的保护膜,起到隔离外界环境的作用。然而,一些成膜类涂料的耐候性较差,在紫外线、温度变化等因素的作用下,容易发生老化、开裂等现象,从而失去保护作用。因此,在选择成膜类涂料时,要选择耐候性好、质量可靠的产品,并严格按照施工规范进行施工。遵循上述措施,可以显著提高防撞墙混凝土的耐久性,确保其长期性能和结构安全,为桥梁的安全运营提供有力保障。

3.4智能防护体系

采用机硅类涂料,如硅烷或硅氧烷类。在施工前,应在工地的不同区域选取一个试验区域,面积为5~10平方米,进行喷涂试验。试验完成后,应按规定方法在试验区随机钻取芯样,并进行吸水率、硅烷浸渍深度和氯化物吸收量降低效果的测试。有机硅类涂料能够渗透到混凝土内部,不受紫外线影响,并具有疏水效果,不吸附水分[4]。当然,成膜类涂料也是一个选择,但需注意其耐候性问题。遵循上述措施,可以显著提高防撞墙混凝土的耐久性,确保其长期性能和结构安全。硅烷浸渍实验测试表明浸渍深度>5 mm,吸水率降低85%;

采用自修复微胶囊,一旦内部开裂,胶囊释放出修复液,修复效率>92%;

4 结论

本研究通过多尺度耦合模型揭示了环境-施工耦合劣化机制,系统揭示了混凝土防撞墙在冻融循环、振捣缺陷及化冰盐侵蚀等多场耦合作用下的劣化机制,创新性提出材料-工艺-防护协同优化体系。工程应用表明,该体系使冻融循环寿命从150次提升至>500次,年均维护成本降低70%,为桥梁耐久性设计提供了理论支撑与技术范式。

(1)本文通过对多座桥梁防撞墙的实地考察,揭示了混凝土防撞墙普遍存在的劣化现象。这些现象包括但不限于:粉化导致的表层结构破坏、水损和盐腐蚀引起的根部混凝土剥落与钢筋锈蚀、涂料劣化与脱落导致的防护失效、保护层不足引发的钢筋锈蚀与混凝土开裂、以及施工缺陷(如气泡积聚、顶部开裂)造成的结构性能下降。这些问题严重削弱了防撞墙的耐久性和防护性能,对桥梁的安全构成潜在威胁。

(2)本文对防撞墙质量缺陷进行系统分析分析。混凝土坍落度与浇筑问题:高坍落度混凝土易导致顶部砂浆层过厚,引发干缩裂缝;一次性浇筑至顶增加气泡排出难度,形成密集气孔,降低混凝土密实度和强度。钢筋绑扎与保护层问题:保护层厚度不足使钢筋易受外界侵蚀,钢筋锈蚀后体积膨胀,导致混凝土开裂。养护与涂料问题:养护不足导致混凝土表层疏松、强度低;涂料耐候性不佳则易在紫外线照射下裂解,失去保护作用。

(3)防撞墙耐久性综合保障技术:原材料选择与配合比设计:选用优质水泥和良好级配骨料,确保混凝土强度和耐久性。进行专项配合比设计,以满足低氯离子扩散系数、良好抗冻性等耐久性指标。施工过程控制:模板处理确保表面光滑,涂覆高质量脱模剂。分层浇筑与振捣,有效排出气泡,提高混凝土密实度。假缝真做处理,减少竖向开裂风险。养护与防护材料选择:进行充分且持续的养护,提供适宜湿度和温度条件,促进水泥水化反应。选用有机硅类涂料,如硅烷或硅氧烷类,形成致密保护膜,阻止水分和有害物质侵入。评估涂料性能,确保符合保护要求。

本研究通过深入分析混凝土防撞墙的劣化现状及质量缺陷,提出了一系列旨在提升其耐久性的关键技术措施。这些措施涵盖了原材料选择、配合比设计、施工过程控制、养护与防护材料选择等多个方面,为桥梁防撞墙的建设和维护提供了科学依据和技术支撑。通过严格实施这些措施,可以显著提高防撞墙的耐久性,确保其长期性能和结构安全,为桥梁的安全运营提供有力保障。

参考文献

[1] 梁浩. 高速公路桥梁防撞墙防腐技术措施研究[J]. 全面腐蚀控制, 2022, 36(02): 103–104.

[2] Mehta P.K., Monteiro P.J.M. Concrete: Microstructure, Properties, and Materials. McGraw-Hill, 2014.

[3]胡建伟;谢永江纳米C—S—H/PCE对硅酸盐-硫铝酸盐复合水泥凝结硬化的影响..土木与环境工程学报(中英文),2021(02)

[4] 刘娴.室温硫化特性的多组分有机硅防水涂料的研究[J].宜春学院学报,2022,44(09):25-28.

[5] 马宝友,马文静.公路桥梁防撞墙外观质量控制措施 [J]. 交通世界,2022 (10):81 - 83.

[6] 马英杰,陶金秋,孙德文,卢立群,王东方,李波,冉千平.混凝土桥梁防撞墙表面涂层防护体系性能研究 (上)[J]. 中国涂料,2021,36 (12):44 - 51.

[7] 孟秀元.谈高速公路桥梁防撞墙防腐技术应用 [J]. 山西建筑,2017,43 (27):132 - 133+187.

[8] 谢红星.防水防腐涂料在桥梁防撞墙上的应用 [J]. 全面腐蚀控制,2019,33 (03):54 - 55.

[9] 中华人民共和国交通运输部. 公路桥涵施工技术规范: JTG/T 3650—2020[S]. 北京: 人民交通出版社, 2020.

[10] 中华人民共和国交通运输部. 公路工程混凝土结构耐久性设计规范: JTG/T 3310—2019[S]. 北京: 人民交通出版社, 2019.